خرابی بلبرینگ به دلایل مختلفی اتفاق میافتد. اما نگهداری صحیح و شناخت دلایل خرابی بلبرینگ صنعتی معمولاً همیشه از خرابی زودرس و عدم حصول طول عمر محاسبهشده آن جلوگیری میکند. تا سرانجام به طور معمول بعد از تمام شدن عمر مفید در اثر پدیده خستگی از رده خارج شوند.

بلبرینگهایی که به دلایل غیر از خستگی معمول خراب شوند اصطلاحاً دچار خرابی زودرس میشوند. درواقع خرابی بلبرینگ ها از عوامل و علل مختلفی ناشی میشود که هر یک از این عوامل تأثیر خاصی بر روی بلبرینگ میگذارد. درنتیجه با بررسی بلبرینگ معیوب و خراب در بسیاری موارد میتوان علت خرابی بلبرینگ صنعتی را شناسایی و از بروز مجدد آن جلوگیری کرد.

همچنین اگر محلهای نشیمنگاه بلبرینگ در محور یا محفظه نسبت به یکدیگر خارج از مرکز باشند، عناصر غلتان در محلی که کمترین لقی وجود دارد فشرده میشوند که این موضوع سبب افزایش فشار شده و سطح کنس های بلبرینگ بهصورت ورقهورقه درمیآید (مانند آنچه براثر خستگی عادی پدید میآید). معمولاً تراشیدن و دورکردن محور و محفظه بلبرینگ اشکال موجود را برطرف میکند.

در بخش ذیل علل خرابی و خستگی بلبرینگ صنعتی بررسی می شود.

- ورود آلودگی، کثافتها، رطوبت و هر نوع مواد ساینده مانند سنگریزه، غبار، ذرات فلز بهبلبرینگ، پیچیدگی، ناهمراستایی، تغییر شکل محور یا محفظه، خیز محور

۲.نصب بلبرینگ بهصورت غلط

مثال: اجزای بلبرینگ مانند قفسه، اجزای غلتان و یا حلقههای داخلی و خارجی بلبرینگ (کنس داخلی بلبرینگ و کنس بیرونی بلبرینگ) براثر فشار بیشازحد میشکنند.

۳.نامناسب بودن روانکار بلبرینگ

مثال: روانکار بیش از اندازه سفت (جامد) ، حرکت اجزای غلتان بلبرینگ را آنقدر کند کرده که لغزش را بهجای غلتش ایجاد میکند که سبب لکهدار شدن سطح بلبرینگ و فرسودگی آن میشود. این نوع خرابی بلبرینگ همچنین ممکن است براثر مقدار نامناسب روانکار (کم یا زیاد) ایجاد شود. برخی از روغنها با آب ترکیبشده و خاصیت خود را از دست میدهند و این موضوع میتواند سبب زنگزدگی بلبرینگها و سایر اجزا شود. این مسئله خصوصاً در مواقعی که کاسهنمدهای بلبرینگ خراب هستند بیشتر مشهود است.

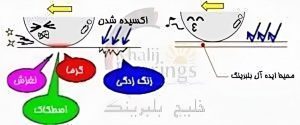

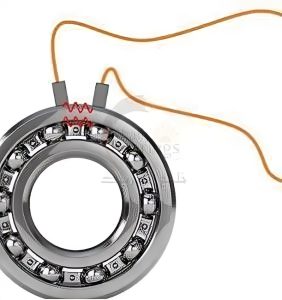

- عبور جریان الکتریسیته

عبور جریان الکتریسیته از بلبرینگ و برقراری قوس الکتریکی بین اجزای غلتشی و حلقهها (کنس های بلبرینگ) که صدماتی به آنها وارد میکند. هنگامیکه بلبرینگ در حال چرخش است حالت شیاردار شدگی و چیندار شدن در آن به وجود میآید و قوسهای الکتریسیته سطح فلز را ذوب میکند که باید عامل اتصال و عبور جریان الکتریسیته برطرف گردد.

- آلیاژ بلبرینگ

نامناسب بودن آلیاژ بلبرینگ که باوجود کنترل کیفیت در شرکتهای تولیدکننده بلبرینگ، خرابی در آلیاژ بلبرینگهای تولیدی در برخی مواقع مشاهده میشود.

- سرویس و نگهداری بلبرینگ بهصورت نادرست

بهکارگیری روشهای نادرست در نصب بلبرینگ و یا درآوردن آن و عدم اجرای بازرسی بلبرینگ بهصورت دورهای سبب خرابی زودرس بلبرینگها میشود.

۷.بار نامناسب بر روی بلبرینگها

اعمال بارهای ارتعاشی، ضربات، نیروهای بیشتر و یا کمتر از حد مجاز در عمر بلبرینگها تأثیرگذار است.

۸.دمای بلبرینگ، گرمای بیشازحد بر روی بلبرینگ اثر نامطلوب میگذارد.

۹.بیشازحد بالا بودن سرعت بلبرینگ بر کاهش عمر بلبرینگ تأثیرگذار است.

۱.محاسبه عمر بلبرینگ قبل از پایان رسیدن آن

که باتوجهبه:

- شرایط بارگذاری

- سرعت و شرایط محیط

قابلمحاسبه است و قبل از این زمان بلبرینگ میبایست تعویض شود.

۲.در تعمیرات دورهای، بلبرینگ پس از شستشو مورد بررسی قرار گرفته و در صورت نیاز تعویض شود

۳.در زمان عملکرد دستگاه طی بازدیدهای دورهای، وضعیت بلبرینگها ازنظر سروصدای تولیدی، افزایش دما، ارتعاشات و نشت روانکار مورد بررسی قرار گیرند. این کنترلها میتواند با کمک یکی از حسهای بینایی، شنوایی، لامسه و یا ابزارآلات و تجهیزات الکترونیکی خاصی که برای این منظور ساختهشده است صورت پذیرد.

درواقع ایجاد حفره الکتریکی در بلبرینگها به دلیل ورود و خروج جریان برق به مدت طولانی از راه لایه روانکار (روغن یا گریس بلبرینگ) که بین اجزای غلتشی بلبرینگ (بین کنس و ساچمهها) قرار دارد و بهعنوان یک رسانا عمل کرده و باعث جرقه زدن در آن ناحیه میشود و همین جرقههای الکتریکی دلیل ذوب شدن سطح بلبرینگ در آنجا شده و ایجاد حفره الکتریکی در بلبرینگ یا در حالت شدیدتر آن باعث پوستهپوسته شدن سطح بلبرینگ میشود.

اگر بتوانیم شیار و حفرههای روی سطوح بلبرینگ را با چشم غیرمسلح ببینیم، آن بلبرینگ دیگر قابلیت استفاده را ندارد و باید حتماً تعویض گردد.

علت ایجاد حفره الکتریکی در خرابی بلبرینگ صنعتی:

- عبور جریان برق از درون بلبرینگ به علت اتصالی در سیستم برقکشی دستگاه (ماشینآلات)

در موارد ذیل علل برینل و دندانه دندانه شدن بلبرینگ و راه های پیشگیری از آنها را ذکر کرده ایم.

- واردشدن بار بسیار سنگین بر بلبرینگ

- آلودگی به علت وجود مواد زائد جامد و سخت در بلبرینگ

- ۱.بررسی بلبرینگ ازلحاظ وجود بار بسیار سنگین بیشازحد اندازه بر روی آن و در صورت وجود داشتن، حذف یا اصلاح بار

- ۲.ارتقا کیفیت تجهیزات آببندی در جهت بهبود آببندی بلبرینگ

- ۳.تمیزکردن و شستشوی دقیق شفت (محور) و محفظه بلبرینگ و حذف کردن مواد زائد از آنها قبل از جازدن بلبرینگ

- ۴.تصفیه کردن روغن روانکار بلبرینگ

- نصب و جازدن بلبرینگ و همچنین خارجکردن درآوردن آن به روشهای غلط و غیر اصول

- بهکارگیری نادرست و غلط بلبرینگها

- ۱.استفاده از روشهای صحیح جازدن و درآوردن بلبرینگها

- ۲.بهکارگیری صحیح بلبرینگ از طریق رعایت استانداردهای کار با بلبرینگ

- ۱.کاهش تلورانس یا لقی داخلی بلبرینگ نسبت به میزان مناسب تعیینشده باتوجهبه شرایط کارکرد بلبرینگ

- ۲.غلط بودن نصب و جازدن کنس بلبرینگ بهعنوان حلقه ثابت برای تثبیت محور و درنتیجه کج شدن بلبرینگ و شفت

- ۳.ترک خوردن و شکستگی کنس های بلبرینگ در هنگام نصب و جازدن بلبرینگ

- ۴.عدم همراستایی شفت و محفظه بلبرینگ

- ۱.بهکارگیری بلبرینگ دارای میزان تحمل بار دینامیکی مبنا که قادر به تحمل بار بیشتری باشد

- ۲.بررسی بلبرینگ ازلحاظ واردآمدن بار غیرعادی بر آن

- ۳.بهکارگیری روش صحیح روانکاری صنعتی بلبرینگها برای تشکیل لایه فیلم روانکار بین اجزای غلتشی بلبرینگ با افزایش ویسکوزیته یا لزجت روانکار

- ۱.واردکردن بار بسیار سنگین بر بلبرینگ

- ۲.اعمال پیش بار خیلی زیاد و سنگین هنگام نصب و جا زدن نادرست بلبرینگ

- ۳.تداخل داخلی زیاد و بیش از اندازه در انطباق بلبرینگ

- ۴.بهوجودآمدن انبساط و انقباض داخلی ناشی از تولید ناگهانی گرما و حرارت زیاد در اثر اصطکاک حاصل

- ۵.لغزش یا ساییدگی اجزای بلبرینگ بر سطوح چرخشی آن

- ۶.بهوجودآمدن انبساط و انقباض داخلی ناشی از تولید گرمای غیرعادی و ناگهانی از کمبود روانکار در بلبرینگ

- ۱.بررسی بلبرینگ از جهت وجود بار بسیار سنگین بر آن، حذف و اصلاح بار

- ۲.جلوگیری از تولید حرارت زیاد در بلبرینگ

- ۳.کمکردن انطباق بلبرینگ

- ۱.اعمال بارمحوری یا بار ضربهای بسیار سنگین و غیرعادی

- ۲.بهکارگیری ضربه چکش یا ابزارهایی مانند آن، هنگام نصب و جازدن بلبرینگ یا درآوردن آن

- ۱.بهکارگیری روشهای صحیح نصب و جازدن بلبرینگ و همچنین درآوردن یا خارجکردن بلبرینگ

- ۲.بهکارگیری روشهای صحیح و درست در جابهجایی بلبرینگها

- ۳.حذف بار خیلی سنگین در صورت واردآمدن به بلبرینگ

دلایل یا علل تغییر رنگ بلبرینگ:

افت خاصیت روانکار بلبرینگ یا ویسکوزیته آن (گریس یا روغن) ، چسبندگی مواد زنگی (زنگار) به سطح بلبرینگ در حال چرخش که البته بعضی از این مواد (زنگار) را بهوسیله یک حلال مناسب میتوان پاک کرد.

گاهی تغییر رنگ بلبرینگ به قهوهای در سطوح بلبرینگ، از پودرهای اسیدی حاصل از سایش خود اجزای تشکیلدهنده بلبرینگ در حین کار آن حاصل میشود. در شرایط عادی، این پودرها بهصورت یکنواخت به سطح بلبرینگ در حال چرخش میچسبند.

۱:تغییر رنگ حاصل از زنگزدگی بلبرینگ

۲:تغییر رنگ حاصل از ایجاد حفره در بلبرینگ

۳:تغییر رنگ حاصل از خوردگی سطوح بلبرینگ

۴:تغییر رنگ حاصل از ایجاد حرارت بالا هنگام کارکرد بلبرینگ

زنگار یا مواد زنگی را میتوان بهوسیله حلال آلی استون زده و از بین برد. بعد از بررسی دقیقتر بلبرینگها بهوسیله میکروسکوپ این نتیجه به دست آمد که حفرههای الکتریکی بر روی اجزای غلتشی بلبرینگ از تخلیه الکتریکی در هنگام عبور جریان برق با ولتاژ بالا حین کارکرد بلبرینگ حاصل میشود. همچنین هنگامیکه ناهمواری سطحی بلبرینگ با کشیدن کاغذ سنباده پاک نشود به آن زنگزدگی یا خوردگی بلبرینگ گفته میشود. در نظر داشته باشید اگر این پدیده با سمباده کاری پاکشده و از بین برود، درواقع این تغییر رنگ حرارتی حاصل از حرارت بالا هنگام کارکرد بلبرینگ است.

- ۱.بهبود انتقال حرارت از بلبرینگ بهوسیله روانکاری صحیح بلبرینگها

- ۲.بهبود روانکار بلبرینگ (افزودن یا انتخاب ویسکوزیته بهتر)

- ۳.تغییر شرایط کاری بلبرینگ در جهت بهبود آن

- ۱.مهمترین علت خزش در بلبرینگها انطباق کمتر از اندازه موردنیاز (شل بود انطباق) نسبت به حرارت کارکرد بلبرینگ یا بار وارد بر آن است.

- ۲.خیز شفت و تغییر شکل محفظه بلبرینگ (گشادشدن محفظه بلبرینگ)

- ۱.شفت و محفظهای با صلبیت (استحکام) بیشتری انتخاب شود

- ۲.افزایش انطباق بستهتر در سطوح تماسی بین دو کنس بلبرینگ با شفت و محفظه

- ۳.روکش کردن سطوح شفت و محفظه در نقاط تماس با کنس های بلبرینگ

زنگزدگی بلبرینگ اغلب هنگامی رخ میدهد که ماشین متوقف و خاموش شده و دمای محیط کاری بلبرینگ تا نقطه تشکیل دمای نقطه شبنم پایین میآید. در این حالت همان رطوبت داخل محفظه بلبرینگ به قطرههای آب تبدیلشده و روانکار را آلوده میکند. در اثر واکنشهای قطرههای آب با سطح فلزی بلبرینگ پدیده زنگزدگی اتفاق میافتد.

انبارکردن بلبرینگ در یک محیط مرطوب برای مدتزمان طولانی از دیگر علل خرابی بلبرینگها در اثر زنگزدگی به شمار میآید. این نوع زنگزدگی در کنس داخلی بلبرینگ مساوی با نقطههای تماس ساچمهها بر روی کنس، از خود اثر زنگزدگی بر جای میگذارد.

- ۱.ارتقا و تقویت کردن سیستم آببندی بلبرینگها

- ۲.بازرسی زمانبندیشده و منظم روانکار بلبرینگ

- ۳.ایجاد شرایط و محیط مناسب (نبودن رطوبت) برای انبارکردن بلبرینگها جهت جلوگیری از زنگزدگی

- ۱.مناسب نبودن روانکاری بلبرینگ یا کافی نبودن آن

- ۲.آلودگی به علت ورود انواع مواد زائد به درون بلبرینگ

- ۱.بررسی روانکار بلبرینگ و جایگزینی روانکار مناسب جهت اصلاح و انتخاب یک روش صحیح روانکاری

- ۲.تصفیه مداوم روغن

- ۳.ارتقای سیستم و تجهیزات آببندی جهت بهبود آببندی بلبرینگ

- ۱.همان علل سایش بلبرینگ در کنار وجود بار همراه با ارتعاش و شوک ضربهای

- ۱.بررسی کردن وجود ارتعاش در چرخش بلبرینگ و حذف عامل آن

- ۲.افزایش انطباق داخلی یا تلورانس بلبرینگ جهت جلوگیری از سایش اجزای بلبرینگ و کمکردن ارتعاش

- ۳.افزایش صلبیت (استحکام) محور یا شفت جهت ازبینبردن ارتعاش

- ۱.تولید حرارت بالا در زمان کارکرد بلبرینگ به علت روانکار نامناسب

- ۲.وجود بار اولیه زیاد بر روی بلبرینگ

- ۳.کافی نبودن مقدار و مناسب نبودن ویسکوزیته روانکار بلبرینگ که موجب تماس نامناسب ساچمههای بلبرینگ با کنس بلبرینگ شده است

- ۱.بهبود بخشیدن به روانکار بلبرینگ از طریق انتخاب ویسکوزیته مناسب در آن شرایط کارکرد بلبرینگ و همچنین اضافهکردن EP به آن (روانکار بلبرینگ) و علاوه بر همه این موارد، افزایش مقدار روانکار هم از روشهای بهبود روانکار مورداستفاده به شمار میآید.

- ۱.کمشدن ضخامت یا ازبینرفتن فیلم روغن (روانکار بلبرینگ)

- ۲.تبدیل غلتش یا چرخش اجزای غلتشی (ساچمههای بلبرینگ) به لغزش یا سرخوردن آنها بر روی شیار کنس بلبرینگ به علت استفاده از روانکار نامناسب

- ۳.لکهدار شدن در بلبرینگ از لغزش یا سرخوردن ساچمهها حاصل میشود و در رولبرینگ در زمان ورود و خروج رولها به نقطه اثر نیرو به وجود میآید.

- ۱.بررسی فیلم روغن (روانکار بلبرینگ) و بهبود تشکیل آن

- ۲.استفاده از روانکاری که قابلیت تحمل فشار بالا را داشته باشد (روانکار فشار بالا)

- ۳.بکار بردن روشهایی که از سرخوردن و لغزش اجزای بلبرینگ جلوگیری کنند (مانند کاهش لقی داخلی یا تلورانس بلبرینگ)

۱. شرایط رانندگی:

رانندگی مکرر از میان گل و لای، آب یا نمک جاده میتواند باعث اختلال در عملکرد بلبرینگ چرخ خودرو شود. آلاینده ها می توانند از کاسه نمد ها عبور کرده و وارد بلبرینگ ها شوند. که این موضوع باعث آلودگی گریس و آسیب رساندن به بلبرینگ چرخ ها می شود.

۲. شرایط بد جاده:

اگر به طور مداوم در جاده های پر دست انداز، جاده های خاکی، جاده های نمکی، یا جاده های دارای چاله رانندگی می کنید، با گذشت زمان این امر باعث خرابی بلبرینگ چرخ خودروی شما می شود. اگر به طور مداوم در شرایط جاده ای نامناسب رانندگی می کنید، باید زودتر از یک وسیله نقلیه معمولی بلبرینگ چرخ های خود را بررسی کنید.

۳. عدم تعادل(بالانس)لاستیک:

به دلایل زیادی باید لاستیک های خود را به طور منظم بالانس کنید. یکی از این دلایل محافظت از بلبرینگ چرخ در برابر خرابی است. اگر لاستیکهای شما بالانس نباشند، به لاستیک ها فشار وارد می شود که این موضوع باعث میشود بلبرینگ چرخها سختتر کار کنند و سریعتر فرسوده شوند.

۴. اضافه بار:

اگر بارهای سنگین حمل می کنید بلبرینگهای چرخ شما سریعتر فرسوده می شوند.

۵. نصب نادرست بلبرینگ چرخ خودرو:

متأسفانه یکی دیگر از دلایل رایج خرابی بلبرینگ چرخ، نصب نادرست آن است. اگر مکانیک سهل انگاری کند یا بلبرینگ چرخ را طبق دستورالعمل سازنده نصب نکند، ممکن است این اتفاق بیفتد. اگر مهره محور محرک خیلی شل یا خیلی سفت باشد،میتواند به سرعت منجر به خرابی بلبرینگ چرخ شود.

۶. کیفیت بلبرینگ چرخ خودرو:

مانند هر قطعه دیگری از خودرو، کیفیت بلبرینگ چرخ از نظر مدت زمان ماندگاری آن تفاوت زیادی ایجاد میکند. بلبرینگ ها محصولات دقیقی هستند، به همین دلیل مبتنی بر فرآیندهای ساخت پیچیده ای هستند. فولاد با کیفیت پایین اغلب عملیات حرارتی ضعیفی دارد که میتواند ساییدگی و سایش زودرس داشته باشد. فولاد مذکور همچنین ممکن است حاوی فلز سخت یا نرم باشد که منجر به شکست میشود. بهتر است که با یک مکانیک خودرو مورد اعتماد مشورت کنید. تا مطمئن شوید که ماشین شما با یاتاقانهای چرخ قوی و بادوام تجهیز شده است.

۷. تصادفات:

تصادف خودرو میتواند به هر بخشی از وسیله نقلیه ازجمله بلبرینگ چرخ ها آسیب برساند. ضربهای که حتی اندکی آنها را فرومیبرد، میتواند باعث اختلال در عملکرد شود. چالهها، سرعتگیرها، و حتی برخورد به حاشیهها میتواند باعث آسیب به بلبرینگ چرخ شود که میتواند توسط مکانیک خودرو تشخیص داده شود.

رایجترین و سادهترین نشانه خرابی بلبرینگ چرخ، صدایی است که ایجاد میکند. اگر صدای غرغر، زمزمه ، یا جیغ میشنوید که با تغییر سرعت رانندگی بلندتر میشود یا از بین میرود،یا با حرکت دادن فرمان صدا کموزیاد میشود، باید آن را نزد مکانیک خود ببرید تا بلبرینگ چرخهایتان را بررسی کند.

- هشدار: رانندگی با بلبرینگهای خراب ممکن است باعث اتفاقات جبرانناپذیری گردد. با مشاهده علائم خرابی بلبرینگ به تعمیرگاههای مجاز مراجعه کنید.

فروش انواع بلبرینگ اصل از برندهای معتبر

+ به همراه مشاوره خرید تخصصی رایگان

با ما تماس بگیرید ۳۳۰۰۰۱۰۵(۰۲۱)

سلام شما خودتونید هم تعمیرات خرابی بلبرینگ رو انجام میدید؟

خیر . ما فقط فروشنده بلبرینگ هستیم

سلام مطلب مفیدی بود.

سپاس فراوان

ممنون از لطف شما

حاجی دمت گرم…

خوشحالیم مطالب ما مور رضایت بوده

واقعا زحمت کشیدین این همه اطلاعات مفید گرد اوردی کردید و دراختیار ما قرار دادید ممنون از لطفتون وزحمتتون

ممنون از همراهیتون ،به زودی انجام میشه